Ein Leitfaden zur Produktionskapazität in Topfeel

Die Produktionskapazität ist ein wichtiger Indikator für jeden Hersteller, der seine Produktion plant.

Topfeel ist Vorreiter bei der Umsetzung der Geschäftsphilosophie „kosmetische Verpackungslösungen“, um die Herausforderungen der Kunden bei der Auswahl, dem Design, der Produktion und der Serienabstimmung von Verpackungsarten zu meistern. Dank kontinuierlicher technologischer Innovation und modernster Werkzeugproduktion gelingt es uns, die Markenidentität und das Markenkonzept unserer Kunden optimal zu integrieren.

Formenentwicklung und -herstellung

Formen sind verschiedene Werkzeuge und Vorrichtungen, die in der industriellen Fertigung für Spritzguss, Blasformen, Extrusion, Druckguss, Schmieden, Schmelzen, Stanzen und andere Verfahren zur Herstellung der gewünschten Produkte eingesetzt werden. Kurz gesagt: Eine Form ist ein Werkzeug zur Herstellung von Formteilen. Dieses Werkzeug besteht aus verschiedenen Teilen, und verschiedene Formen setzen sich aus unterschiedlichen Teilen zusammen.

Zusammensetzung der Form:

1. Kavität: Manuelles Polieren ist erforderlich, unter Verwendung von S136-Stahl mit einer hohen Härte von 42-56.

2. Formböden: geringe Härte, leicht zu verkratzen

3. Stanzung: der Teil, der die Flaschenform erzeugt.

4. Die Kerne:

① Es hängt mit der Lebensdauer der Form und der Produktionsperiode zusammen;

② Extrem hohe Anforderungen an die Kavitätenpräzision

5. Schieberkonstruktion: Entformung von links und rechts, das Produkt weist eine Trennlinie auf. Diese Konstruktion wird hauptsächlich für Flaschen und Gläser mit Sonderformen verwendet, die schwer zu entformen sind.

Sonstige Ausrüstung

Schleifer

• Die präziseste Ausrüstung im gesamten Formenherstellungsprozess.

• Kleine Mühle: Kann runde und quadratische Formen verarbeiten, Kühlung mit Industriealkohol, manuelle Bedienung.

• Große Schleifmaschine: Nur für quadratische Formen, hauptsächlich für rechtwinklige Formböden; Emulsionsölkühlung; Maschinenbetrieb.

Bohrmaschine

Bohrmaschine: Bearbeitung des Schraubenlochs der Form.

Fräsmaschine: Grobe Bearbeitung von Schraubenlöchern, kann auch Formen schneiden.

Automatische Gewindeschneidmaschine: Gewindebearbeitung von Formen

① Die Zähne der Schraube sind sauber.

② Die Vertikalität des Fadens ist gut

Konventionelle Werkzeugmaschinen

- Bei der Bearbeitung von Rundformen wird ein Werkzeug aus Wolframstahl verwendet. Wolframstahl zeichnet sich durch hohe Härte, geringen Verschleiß im Gebrauch und starke Schneidleistung aus, ist aber spröde und zerbrechlich.

- Wird hauptsächlich für die Bearbeitung von Stempeln, Hohlräumen und anderen runden Teilen verwendet.

CNC-Werkzeugmaschinen

- Vorformen bearbeiten. Hartmetallfräser verwenden, emulgiertes Öl zur Kühlung verwenden.

- Beim Schneiden alle Werkzeuge (Gegenmesser) ausrichten

Produktions- und Montageprozess

Der Montageprozess des Pumpenkerns

Kolbenstange, Feder, kleiner Kolben, Kolbensitz, Deckel, Ventilplatte, Pumpenkörper.

Der Montageprozess des Pumpenkopfes

Prüfplatz-Dosierpresse Pumpenkern-Pressenkopf.

Der Montageprozess des Strohhalms

Zuführungsmaterial-Form (Rohrformung)-Einstellung Wasserdruckregelung Rohrdurchmesser-Wasserweg-Auslassstrohhalm.

Der Montageprozess der luftdichten Flasche

Silikonöl auf den Flaschenkörper, den Kolben, die Schulterhülse und die äußere Flaschenhülle auftragen und auf Luftdichtheit prüfen.

Handwerklicher Produktionsprozess

Sprühen

Um den gewünschten Effekt zu erzielen, tragen Sie eine gleichmäßige Farbschicht auf die Oberfläche des Produkts auf.

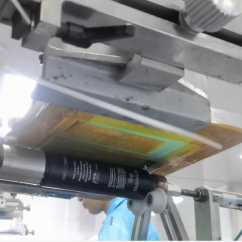

Siebdruck

Drucken auf dem Bildschirm zur Erzeugung eines Bildes.

Heißprägung

Texte und Muster werden unter hoher Temperatur und hohem Druck auf Heißprägepapier gedruckt.

Beschriftung

Verwenden Sie die Maschine, um die Flaschen zu etikettieren.

Produktqualitätsprüfung

Inspektionsprozess

Rohstoff

Produktion

Verpackung

Fertigprodukte

Inspektionsstandards

➽DrehmomentprüfungDrehmoment = Gewindeprofildurchmesser/2 (mit einer Toleranz von plus/minus 1)

➽Viskositätstest: CP (Einheit), je dicker das Testwerkzeug ist, desto kleiner ist es, und je dünner das Testwerkzeug ist, desto größer ist es.

➽Zweifarbenlampentest: internationaler Farbkartenauflösungstest, branchenübliche Lichtquelle D65

➽Optischer BildtestWenn beispielsweise das Testergebnis der Kuppel 0,05 mm überschreitet, handelt es sich um einen Fehler, d. h. um eine Verformung oder ungleichmäßige Wandstärke.

➽BruchtestDie Norm liegt innerhalb von 0,3 mm.

➽Walzentest: 1 Produkt + 4 Schraubentests, kein Blech fällt ab.

➽Hoch- und TieftemperaturtestDie Testtemperatur beträgt 50 Grad, die Tiefsttemperatur -15 Grad, der Feuchtigkeitstest 30-80 Grad und die Testdauer 48 Stunden.

➽AbriebfestigkeitsprüfungDer Teststandard sieht 30 Mal pro Minute, 40 Hin- und Herreibungen und eine Last von 500 g vor.

➽HärteprüfungEs können nur Blechdichtungen geprüft werden, die Einheit ist HC, andere Härteformen haben Normen und ein Überwachungssystem.

➽UV-WitterungsbeständigkeitstestZur Messung der Alterung, hauptsächlich zur Beobachtung von Verfärbungen und Ablösungsprozessen. 24 Stunden Test entsprechen 2 Jahren unter normalen Umweltbedingungen.