Topfeel의 생산 능력 가이드

생산 능력은 생산 계획을 세우는 모든 제조업체에게 중요한 지표입니다.

탑필은 고객의 포장 유형 선택, 디자인, 생산 및 시리즈 매칭 문제를 해결하기 위해 "화장품 포장 솔루션"이라는 비즈니스 철학을 선도적으로 추진하고 있습니다. 지속적인 기술 혁신과 금형 생산 자원을 활용하여 고객 브랜드 이미지와 브랜드 콘셉트의 완벽한 통합을 실현하고 있습니다.

금형 개발 및 제조

금형은 사출 성형, 블로우 성형, 압출, 다이캐스팅, 단조, 제련, 스탬핑 등 다양한 산업 생산 공정에서 원하는 제품을 얻기 위해 사용되는 여러 가지 형태의 틀과 도구를 말합니다. 간단히 말해, 금형은 특정 형상의 물체를 만드는 데 사용되는 도구입니다. 이 도구는 여러 부분으로 구성되며, 금형마다 구성 요소가 다릅니다.

금형 구성:

1. 캐비티: 42-56의 높은 경도를 가진 S136 강철을 사용하여 수작업으로 연마해야 합니다.

2. 금형 바닥: 경도가 낮아 긁히기 쉽습니다.

3. 펀치: 병 모양을 만드는 부분.

4. 다이 코어:

① 금형의 수명 및 생산 기간과 관련이 있습니다.

② 캐비티 정밀도에 대한 매우 높은 요구 사항

5. 슬라이더 구조: 좌우 탈형이 가능하며, 제품에 분리선이 생깁니다. 이는 주로 탈형이 어려운 특수 형상의 병이나 항아리에 사용됩니다.

기타 장비

분쇄기

• 금형 제작 공정 전체에서 가장 정밀한 장비입니다.

• 소형 분쇄기: 원형 및 사각형 금형 가공 가능, 산업용 알코올을 사용하여 냉각, 수동 작동.

• 대형 분쇄기: 사각형 금형만 처리 가능하며, 주로 직각 금형 바닥을 처리합니다. 유화 오일 냉각 방식이며, 기계 조작이 가능합니다.

드릴 프레스

드릴링 머신: 금형의 나사 구멍을 가공합니다.

밀링 머신: 나사 구멍을 거칠게 가공할 수 있으며, 금형도 절단할 수 있습니다.

자동 탭핑기: 금형의 나사 가공

①나사 이빨의 톱니가 깔끔하다

②실의 수직성이 좋습니다

일반 공작기계

원형 금형 가공에 사용되는 공구는 텅스텐강입니다. 텅스텐강은 경도가 높고 사용 중 마모가 적으며 절삭력이 강하지만, 조직이 취성이 있어 깨지기 쉽습니다.

- 주로 펀치, 캐비티 및 기타 원형 부품 가공에 사용됩니다.

생산 및 조립 공정

펌프 코어의 조립 과정

피스톤 로드, 스프링, 소형 피스톤, 피스톤 시트, 커버, 밸브 플레이트, 펌프 본체.

펌프 헤드의 조립 과정

체크플레이스 분배 프레스 펌프 코어 프레스 펌프 헤드.

빨대의 조립 과정

재료 공급 - 금형(파이프 성형) - 수압 설정 - 파이프 직경 조절 - 물 흐름 경로 - 배출구 빨대.

에어리스 보틀의 조립 과정

실리콘 오일을 병 본체, 피스톤, 어깨 슬리브, 외부 병에 넣고 공기 밀폐성을 테스트하십시오.

수공예 제작 과정

분무

원하는 효과를 얻으려면 제품 표면에 페인트를 고르게 바르십시오.

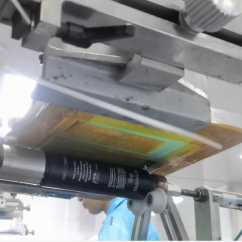

스크린 인쇄

스크린에 인쇄하여 이미지를 형성하는 것.

핫 스탬핑

고온 고압을 이용하여 핫스탬핑 용지에 글자와 무늬를 인쇄합니다.

라벨링

기계를 사용하여 병에 라벨을 붙이세요.

제품 품질 테스트

검사 과정

원료

생산

포장

완제품

검사 기준

➽토크 테스트토크 = 나사산 직경/2 (오차 범위 ±1 이내)

➽점도 테스트: CP(단위), 테스트 도구가 두꺼울수록 값이 작아지고, 테스트 도구가 얇을수록 값이 커집니다.

➽2색 램프 테스트국제 색상 카드 해상도 테스트, 업계 표준 광원 D65

➽광학 이미지 테스트예를 들어, 돔의 시험 결과가 0.05mm를 초과하면 불량, 즉 변형이나 벽 두께 불균일로 간주됩니다.

➽파괴 시험표준 오차는 0.3mm 이내입니다.

➽롤러 테스트제품 1개와 나사 4개를 사용하여 테스트한 결과, 판이 떨어지지 않았습니다.

➽고온 및 저온 테스트고온 테스트는 50도, 저온 테스트는 -15도, 습도 테스트는 30~80도이며, 테스트 시간은 48시간입니다.

➽내마모성 시험시험 기준은 분당 30회, 왕복 마찰 40회, 하중 500g입니다.

➽경도 시험: 시트형 가스켓만 테스트 가능하며, 테스트 장비는 HC입니다. 다른 경도의 금형은 표준 및 모니터링 시스템을 갖추고 있습니다.

➽자외선 내후성 테스트노화 정도를 측정하기 위해 주로 변색 및 탈락 현상을 확인합니다. 24시간 테스트는 일반적인 환경에서 2년 동안의 노화에 해당합니다.