Руководство по производственным мощностям в Topfeel

Производственная мощность является важным показателем для любого производителя, планирующего производство.

Компания Topfeel занимает лидирующие позиции в продвижении бизнес-философии «косметических упаковочных решений», направленной на решение проблем клиентов в выборе типа упаковки, ее дизайне, производстве и подборе серий. Благодаря постоянным технологическим инновациям и ресурсам по производству пресс-форм, мы действительно реализовали интеграцию имиджа и концепции бренда клиента.

Разработка и производство пресс-форм

Пресс-формы — это различные формы и инструменты, используемые в промышленном производстве для литья под давлением, выдувного формования, экструзии, литья под давлением или ковки, плавки, штамповки и других методов для получения требуемой продукции. Короче говоря, пресс-форма — это инструмент, используемый для изготовления изделий определенной формы. Этот инструмент состоит из различных частей, и разные пресс-формы состоят из разных частей.

Состав плесени:

1. Полость: требуется ручная полировка с использованием стали S136 высокой твердости 42-56.

2. Основания форм: низкая твердость, легко царапаются.

3. Пуансон: часть, придающая бутылке форму.

4. Сердечник кристалла:

① Это связано со сроком службы пресс-формы и периодом производства;

②Чрезвычайно высокие требования к точности резонатора

5. Конструкция со скользящим механизмом: при извлечении из формы слева и справа изделие будет иметь линию разъема, что в основном используется для бутылок и банок нестандартной формы, которые трудно извлечь из формы.

Прочее оборудование

Измельчитель

• Самое точное оборудование во всем процессе производства пресс-форм.

• Небольшая шлифовальная машина: может обрабатывать круглые и квадратные формы, охлаждается промышленным спиртом, ручное управление.

• Крупногабаритный шлифовальный станок: обрабатывает только квадратные формы, в основном под прямым углом основание формы; охлаждение эмульгированным маслом; управление станком.

Сверлильный станок

Сверлильный станок: обработка отверстия для винта в пресс-форме.

Фрезерный станок: черновая обработка отверстий под винты, а также изготовление пресс-форм.

Автоматический резьбонарезной станок: обработка резьбы пресс-форм.

①Зубцы винта аккуратные

② Вертикальная направленность нити хорошая.

Традиционные станки

- Для обработки круглых форм используется инструмент из вольфрамовой стали, обладающий высокой твердостью, малым износом при использовании, высокой режущей способностью, но хрупкой текстурой и ломкостью.

- В основном используется для обработки пуансонов, полостей и других круглых деталей.

Станки с ЧПУ

- Черновая обработка форм. Использовать твердосплавную фрезу, для охлаждения – эмульгированное масло.

- При резке выровняйте все инструменты (контрлезвие).

Процесс производства и сборки

Процесс сборки сердечника насоса

Поршневой шток, пружина, малый поршень, седло поршня, крышка, клапанная пластина, корпус насоса.

Процесс сборки головки насоса

Контрольно-разместительный дозирующий насос, головка насоса для сердечника.

Процесс сборки соломинки

Подача материала – форма (формование трубы) – установка давления воды – диаметр трубы – тракт подачи воды – выходная трубка.

Процесс сборки безвоздушной бутылки

Нанесите силиконовое масло на корпус бутылки, поршень, плечевую втулку, внешнюю поверхность бутылки и проверьте герметичность.

Процесс изготовления ремесленных изделий

Опрыскивание

Для достижения желаемого эффекта равномерно нанесите слой краски на поверхность изделия.

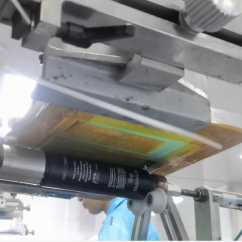

Трафаретная печать

Печать на экране для формирования изображения.

Горячая штамповка

Печать текста и узоров на термоштамповочной бумаге при высокой температуре и высоком давлении.

Маркировка

Используйте автомат для маркировки бутылок.

Тестирование качества продукции

Процесс проверки

Сырье

Производство

Упаковка

Готовая продукция

Стандарты проверки

➽Испытание крутящего моментаМомент затяжки = диаметр резьбового профиля/2 (с погрешностью плюс-минус 1)

➽тест на вязкость: CP (единица измерения), чем толще измерительный инструмент, тем он меньше, и чем тоньше измерительный инструмент, тем он больше.

➽Тест двухцветной лампы: международный тест разрешения цветной карты, стандартный для отрасли источник света D65

➽Тест оптического изображенияНапример, если результат испытания купола превышает 0,05 мм, это считается дефектом, то есть деформацией или неравномерной толщиной стенок.

➽тест на прочностьСтандартное отклонение составляет 0,3 мм.

➽Испытание роликов: 1 изделие + 4 теста на крепление винтами, лист не отвалился.

➽Испытание при высоких и низких температурахИспытание при высокой температуре составляет 50 градусов, при низкой температуре -15 градусов, при влажности 30-80 градусов, а время испытания — 48 часов.

➽Испытание на износостойкостьСтандарт испытаний: 30 оборотов в минуту, 40 колебаний туда-обратно и нагрузка 500 г.

➽Испытание на твердость: Испытанию подлежат только листовые прокладки, используемый прибор предназначен для измерения твердости по методу HC; для других типов форм используются стандарты и система контроля.

➽Испытание на устойчивость к ультрафиолетовому излучению: Для измерения степени старения, главным образом для выявления изменения цвета и отслаивания. 24 часа тестирования эквивалентны 2 годам в нормальных условиях окружающей среды.