คู่มือเกี่ยวกับกำลังการผลิตใน Topfeel

กำลังการผลิตเป็นตัวชี้วัดที่สำคัญสำหรับผู้ผลิตทุกรายที่วางแผนการผลิต

Topfeel เป็นผู้นำในการส่งเสริมปรัชญาธุรกิจ "โซลูชันบรรจุภัณฑ์เครื่องสำอาง" เพื่อแก้ปัญหาของลูกค้าในด้านการเลือกประเภทบรรจุภัณฑ์ การออกแบบ การผลิต และการจับคู่ซีรีส์ โดยการใช้นวัตกรรมทางเทคโนโลยีอย่างต่อเนื่องและทรัพยากรการผลิตแม่พิมพ์ เราจึงสามารถผสานภาพลักษณ์และแนวคิดของแบรนด์ลูกค้าได้อย่างแท้จริง

การพัฒนาและการผลิตแม่พิมพ์

แม่พิมพ์ คือ แม่พิมพ์และเครื่องมือต่างๆ ที่ใช้ในการผลิตทางอุตสาหกรรมสำหรับการฉีดขึ้นรูป การเป่าขึ้นรูป การอัดรีด การหล่อขึ้นรูป หรือการตีขึ้นรูป การหลอม การปั๊ม และวิธีการอื่นๆ เพื่อให้ได้ผลิตภัณฑ์ที่ต้องการ กล่าวโดยสรุป แม่พิมพ์คือเครื่องมือที่ใช้ในการสร้างวัตถุที่มีรูปร่าง เครื่องมือนี้ประกอบด้วยส่วนต่างๆ และแม่พิมพ์แต่ละแบบก็ประกอบด้วยส่วนต่างๆ กัน

ส่วนประกอบของแม่พิมพ์:

1. โพรงฟัน: จำเป็นต้องขัดเงาด้วยมือ โดยใช้เหล็กกล้า S136 ที่มีความแข็งสูง 42-56

2. วัสดุฐานแม่พิมพ์: ความแข็งต่ำ เป็นรอยขีดข่วนได้ง่าย

3. ส่วนที่ใช้เจาะ: ส่วนที่ทำให้ขวดมีรูปทรงตามต้องการ

4. แกนแม่พิมพ์:

① เกี่ยวข้องกับอายุการใช้งานของแม่พิมพ์และระยะเวลาการผลิต

②ความต้องการความแม่นยำสูงมากในด้านความแม่นยำของโพรง

5. โครงสร้างแบบเลื่อน: สำหรับการถอดออกจากแม่พิมพ์ด้านซ้ายและขวา ผลิตภัณฑ์จะมีเส้นแบ่ง ซึ่งส่วนใหญ่ใช้สำหรับขวดและภาชนะรูปทรงพิเศษที่ถอดออกจากแม่พิมพ์ได้ยาก

อุปกรณ์อื่นๆ

เครื่องบด

• อุปกรณ์ที่มีความแม่นยำที่สุดในกระบวนการผลิตแม่พิมพ์ทั้งหมด

• เครื่องบดขนาดเล็ก: สามารถบดแม่พิมพ์ทรงกลมและทรงสี่เหลี่ยมได้ ใช้แอลกอฮอล์อุตสาหกรรมในการระบายความร้อน และใช้งานด้วยมือ

• เครื่องเจียรขนาดใหญ่: ใช้ได้เฉพาะกับแม่พิมพ์ทรงสี่เหลี่ยม โดยส่วนใหญ่จะเจียรฐานแม่พิมพ์ที่เป็นมุมฉาก ใช้ระบบระบายความร้อนด้วยน้ำมันอิมัลชัน และควบคุมการทำงานของเครื่องจักร

เครื่องเจาะ

เครื่องเจาะ: ใช้สำหรับเจาะรูสกรูของแม่พิมพ์

เครื่องกัด: ใช้สำหรับขึ้นรูปหยาบของรูสกรู และยังสามารถตัดแม่พิมพ์ได้อีกด้วย

เครื่องต๊าปเกลียวอัตโนมัติ: การประมวลผลเกลียวของแม่พิมพ์

①ฟันของสกรูเรียงตัวเรียบร้อย

② ความตั้งตรงของเส้นด้ายอยู่ในระดับดี

เครื่องมือกลแบบดั้งเดิม

- ในการผลิตแม่พิมพ์ทรงกลม เครื่องมือที่ใช้คือเหล็กทังสเตน ซึ่งมีความแข็งสูง สึกหรอน้อย มีความสามารถในการตัดสูง แต่มีเนื้อสัมผัสเปราะและแตกหักง่าย

- ส่วนใหญ่ใช้สำหรับเจาะรู ขึ้นรูปโพรง และงานแปรรูปชิ้นส่วนทรงกลมอื่นๆ

เครื่องมือเครื่องจักร CNC

- การขึ้นรูปแม่พิมพ์ขั้นต้น ใช้ใบมีดทังสเตนคาร์ไบด์ และใช้น้ำมันหล่อลื่นแบบอิมัลชันในการระบายความร้อน

- ขณะตัด ให้จัดแนวเครื่องมือทั้งหมด (ใบมีดรอง) ให้ตรงกัน

กระบวนการผลิตและการประกอบ

กระบวนการประกอบแกนปั๊ม

ก้านลูกสูบ สปริง ลูกสูบขนาดเล็ก ที่นั่งลูกสูบ ฝาครอบ แผ่นวาล์ว ตัวปั๊ม

กระบวนการประกอบหัวปั๊ม

หัวปั๊มกดแกนสำหรับตรวจสอบตำแหน่งการจ่ายสาร

กระบวนการประกอบหลอด

การป้อนวัสดุ - แม่พิมพ์ (การขึ้นรูปท่อ) - การตั้งค่าแรงดันน้ำ - เส้นผ่านศูนย์กลางท่อควบคุม - เส้นทางน้ำ - ท่อจ่ายน้ำออก

กระบวนการประกอบขวดสุญญากาศ

เติมน้ำมันซิลิโคนลงในตัวขวด ลูกสูบ ปลอกหัวลูกสูบ และส่วนนอกของขวด จากนั้นทดสอบความแน่นของอากาศ

กระบวนการผลิตงานฝีมือ

การพ่น

ทาสีให้ทั่วพื้นผิวของผลิตภัณฑ์อย่างสม่ำเสมอเพื่อให้ได้ผลลัพธ์ที่ต้องการ

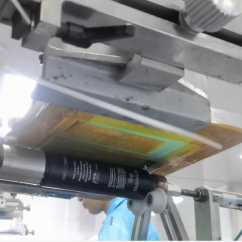

การพิมพ์สกรีน

การพิมพ์ลงบนหน้าจอเพื่อสร้างภาพ

การปั๊มร้อน

พิมพ์ข้อความและลวดลายลงบนกระดาษปั๊มร้อนด้วยอุณหภูมิสูงและความดันสูง

การติดฉลาก

ใช้เครื่องติดฉลากขวด

การทดสอบคุณภาพผลิตภัณฑ์

กระบวนการตรวจสอบ

วัตถุดิบ

การผลิต

บรรจุภัณฑ์

ผลิตภัณฑ์สำเร็จรูป

มาตรฐานการตรวจสอบ

➽การทดสอบแรงบิดแรงบิด = เส้นผ่านศูนย์กลางของเกลียว/2 (อยู่ในช่วงบวกหรือลบ 1)

การทดสอบความหนืด: CP (หน่วย) ยิ่งเครื่องมือทดสอบหนามากเท่าไร ขนาดก็จะยิ่งเล็กลง และยิ่งเครื่องมือทดสอบบางมากเท่าไร ขนาดก็จะยิ่งใหญ่ขึ้นเท่านั้น

การทดสอบหลอดไฟสองสี: การทดสอบความละเอียดของการ์ดสีระดับสากล แหล่งกำเนิดแสงมาตรฐานอุตสาหกรรม D65

การทดสอบภาพเชิงแสงตัวอย่างเช่น หากผลการทดสอบของโดมเกิน 0.05 มิลลิเมตร ถือว่าไม่ผ่านเกณฑ์ นั่นคือเกิดการเสียรูปหรือความหนาของผนังไม่สม่ำเสมอ

การทดสอบการแตกหักมาตรฐานอยู่ที่ 0.3 มิลลิเมตร

การทดสอบลูกกลิ้ง: ทดสอบผลิตภัณฑ์ 1 ชิ้น + สกรู 4 ตัว ไม่มีแผ่นกระดาษหลุดออกมา

การทดสอบอุณหภูมิสูงและต่ำการทดสอบอุณหภูมิสูงคือ 50 องศาเซลเซียส การทดสอบอุณหภูมิต่ำคือ -15 องศาเซลเซียส การทดสอบความชื้นคือ 30-80 องศาเซลเซียส และระยะเวลาการทดสอบคือ 48 ชั่วโมง

การทดสอบความต้านทานการสึกหรอมาตรฐานการทดสอบคือ 30 ครั้งต่อนาที, การเสียดสีไปมา 40 ครั้ง และน้ำหนักบรรทุก 500 กรัม

การทดสอบความแข็ง: สามารถทดสอบได้เฉพาะปะเก็นแผ่นเท่านั้น หน่วยวัดคือ HC แม่พิมพ์ที่มีความแข็งระดับอื่นจะมีมาตรฐานและระบบตรวจสอบ

การทดสอบความทนทานต่อสภาพอากาศจากรังสีอัลตราไวโอเลต: เพื่อวัดการเสื่อมสภาพ โดยหลักๆ คือการสังเกตการเปลี่ยนสีและการหลุดร่วงของเส้นใย การทดสอบ 24 ชั่วโมงเทียบเท่ากับ 2 ปีภายใต้สภาพแวดล้อมปกติ