Topfeel'de Üretim Kapasitesine İlişkin Bir Kılavuz

Üretim kapasitesi, üretim planlaması yapan her üretici için önemli bir göstergedir.

Topfeel, müşterilerinin ambalaj türü seçimi, tasarım, üretim ve seri uyumu konularındaki sorunlarını çözmek için "kozmetik ambalaj çözümleri" iş felsefesini savunarak öncülük etmektedir. Sürekli teknolojik yenilik ve kalıp üretim kaynaklarını kullanarak, müşterinin marka imajı ve marka konseptinin entegrasyonunu gerçek anlamda gerçekleştirdik.

Kalıp geliştirme ve üretimi

Kalıplar, enjeksiyon kalıplama, şişirme kalıplama, ekstrüzyon, döküm veya dövme şekillendirme, eritme, damgalama ve diğer yöntemlerle istenen ürünleri elde etmek için endüstriyel üretimde kullanılan çeşitli kalıplar ve aletlerdir. Kısaca, kalıp, şekillendirilmiş nesneler yapmak için kullanılan bir alettir. Bu alet çeşitli parçalardan oluşur ve farklı kalıplar farklı parçalardan oluşur.

Kalıp bileşimi:

1. Boşluk: 42-56 sertliğe sahip S136 çeliği kullanılarak manuel parlatma gereklidir.

2. Kalıp tabanları: düşük sertlikte, kolay çizilebilir.

3. Kalıp: Şişe şeklini veren kısım.

4. Kalıp çekirdeği:

① Bu, kalıbın ömrü ve üretim süresiyle ilgilidir;

②Kalıp hassasiyeti konusunda son derece yüksek gereksinimler

5. Kayar yapı: Sol ve sağdan kalıptan çıkarma işleminde, üründe bir ayırma çizgisi oluşur; bu özellik çoğunlukla kalıptan çıkarılması zor olan özel şekilli şişe ve kavanozlar için kullanılır.

Diğer ekipmanlar

Öğütücü

• Kalıp üretim sürecinin tamamında kullanılan en hassas ekipman.

• Küçük öğütücü: yuvarlak ve kare kalıpları işleyebilir, soğutmak için endüstriyel alkol kullanır, manuel olarak çalıştırılır.

• Büyük öğütücü: Sadece kare kalıpları işler, esas olarak kalıp tabanının dik açısını işler; emülsiyon yağı ile soğutma; makine ile çalıştırma.

Matkap presi

Delme makinesi: Kalıbın vida deliğini işleme.

Freze makinesi: kaba işleme yaparak vida deliklerini açar ve ayrıca kalıp da kesebilir.

Otomatik kılavuz çekme makinesi: kalıpların diş açma işlemi

①Vida dişlerinin dişleri düzgündür.

②İpliğin dikeyliği iyidir.

Geleneksel takım tezgahları

- Yuvarlak kalıpların işlenmesinde kullanılan alet tungsten çeliğinden yapılmıştır. Tungsten çeliği yüksek sertliğe, kullanımda az aşınmaya ve güçlü kesme kabiliyetine sahiptir, ancak kırılgan bir dokuya ve hassas bir yapıya sahiptir.

- Çoğunlukla zımba, oyuk ve diğer yuvarlak parçaların işlenmesinde kullanılır.

CNC takım tezgahları

- Kaba işleme kalıpları. Tungsten karbür kesici kullanın, soğutma için emülsiyonlu yağ kullanın.

- Kesim yaparken tüm aletleri (karşı bıçak) hizalayın.

Üretim ve montaj süreci

Pompa çekirdeğinin montaj süreci

Piston kolu, yay, küçük piston, piston yuvası, kapak, valf plakası, pompa gövdesi.

Pompa kafasının montaj süreci

Kontrol yeri dağıtım pres pompası çekirdek pres pompa başlığı.

Pipetlerin montaj süreci

Besleme malzemesi-kalıp (boru şekillendirme)-su basıncı kontrolü, boru çapı ayarı-su yolu-çıkış borusu.

Havasız şişenin montaj süreci

Şişe gövdesine, pistonuna, omuz kılıfına ve dış şişeye silikon yağı ekleyin ve hava geçirmezliğini test edin.

El sanatları üretim süreci

Püskürtme

İstenilen etkiyi elde etmek için ürünün yüzeyine eşit bir şekilde bir kat boya uygulayın.

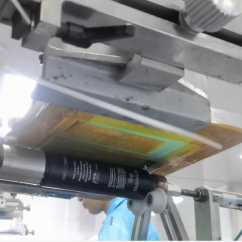

Serigrafi baskı

Ekrana baskı yaparak görüntü oluşturma.

Sıcak damgalama

Yüksek sıcaklık ve yüksek basınç altında sıcak baskı kağıdına metin ve desen baskısı yapın.

Etiketleme

Şişeleri etiketlemek için makineyi kullanın.

Ürün kalite testi

Denetim süreci

Hammadde

Üretme

Ambalajlama

Bitmiş ürünler

Denetim standartları

➽Tork testiTork = diş profili çapı/2 (artı veya eksi 1 aralığında geçerlidir)

➽Viskozite testi: CP (birim), test aleti ne kadar kalınsa o kadar küçüktür, test aleti ne kadar inceyse o kadar büyüktür.

➽İki renkli lamba testi: Uluslararası renk kartı çözünürlük testi, sektörün ortak ışık kaynağı D65

➽Optik görüntü testiÖrneğin, kubbenin test sonucu 0,05 mm'yi aşarsa, bu bir arıza, yani deformasyon veya düzensiz duvar kalınlığı anlamına gelir.

➽Arıza testiStandart sapma 0,3 mm'dir.

➽Silindir testi: 1 ürün + 4 vida testi, hiçbir sac levha düşmedi.

➽Yüksek ve düşük sıcaklık testiYüksek sıcaklık testi 50 derece, düşük sıcaklık testi -15 derece, nem testi 30-80 derece ve test süresi 48 saattir.

➽Aşınma direnci testiTest standardı dakikada 30 kez, 40 kez ileri geri sürtünme ve 500 g yüktür.

➽Sertlik testiSadece sac contalar test edilebilir, ünite HC sertliğindedir, diğer sertlikteki kalıpların standartları ve izleme sistemi vardır.

➽Ultraviyole ışınlarına karşı dayanıklılık testiYaşlanmayı ölçmek, özellikle renk değişimini ve dökülmeyi gözlemlemek için kullanılır. 24 saatlik test, normal ortamda 2 yıla eşdeğerdir.