टॉपफील में उत्पादन क्षमता के लिए एक मार्गदर्शिका

उत्पादन क्षमता किसी भी निर्माता के लिए उत्पादन योजना बनाते समय एक महत्वपूर्ण सूचक है।

टॉपफील "कॉस्मेटिक पैकेजिंग समाधान" की व्यावसायिक विचारधारा को बढ़ावा देने में अग्रणी है, ताकि ग्राहकों को पैकेजिंग के प्रकार के चयन, डिजाइन, उत्पादन और श्रृंखला मिलान से संबंधित समस्याओं का समाधान मिल सके। निरंतर तकनीकी नवाचार और मोल्ड उत्पादन संसाधनों का उपयोग करते हुए, हमने ग्राहक की ब्रांड छवि और ब्रांड अवधारणा के एकीकरण को सही मायने में साकार किया है।

सांचे का विकास और निर्माण

औद्योगिक उत्पादन में इंजेक्शन मोल्डिंग, ब्लो मोल्डिंग, एक्सट्रूज़न, डाई-कास्टिंग या फोर्जिंग, स्मेल्टिंग, स्टैम्पिंग और अन्य विधियों द्वारा वांछित उत्पाद प्राप्त करने के लिए उपयोग किए जाने वाले विभिन्न प्रकार के सांचे और उपकरण हैं। संक्षेप में, सांचा एक ऐसा उपकरण है जिसका उपयोग आकारित वस्तुएं बनाने के लिए किया जाता है। यह उपकरण विभिन्न भागों से बना होता है, और विभिन्न सांचे अलग-अलग भागों से बने होते हैं।

सांचे की संरचना:

1. कैविटी: मैनुअल पॉलिशिंग की आवश्यकता है, जिसमें 42-56 की उच्च कठोरता वाले S136 स्टील का उपयोग किया जाता है।

2. सांचे का आधार: कम कठोरता, आसानी से खरोंच लग जाती है

3. पंच: वह भाग जो बोतल का आकार बनाता है।

4. डाई कोर:

① यह सांचे के जीवनकाल और उत्पादन अवधि से संबंधित है;

② गुहा परिशुद्धता पर अत्यंत उच्च आवश्यकताएँ

5. स्लाइडर संरचना: बाएं और दाएं डीमोल्डिंग के दौरान, उत्पाद में एक विभाजन रेखा होगी, जिसका उपयोग मुख्य रूप से विशेष आकार की बोतलों और जारों के लिए किया जाता है जिन्हें डीमोल्ड करना मुश्किल होता है।

अन्य उपकरण

चक्की

• सांचा उत्पादन की पूरी प्रक्रिया में सबसे सटीक उपकरण।

• छोटा ग्राइंडर: गोल और चौकोर सांचों को प्रोसेस कर सकता है, ठंडा करने के लिए औद्योगिक अल्कोहल का उपयोग करता है, मैनुअल ऑपरेशन।

• बड़ा ग्राइंडर: केवल वर्गाकार मोल्ड को संभालता है, मुख्य रूप से मोल्ड बेस के समकोण को संभालता है; पायसीकृत तेल शीतलन; मशीन संचालन।

छेदन यंत्र दबाना

ड्रिलिंग मशीन: मोल्ड के स्क्रू होल की प्रोसेसिंग कर रही है।

मिलिंग मशीन: स्क्रू होल की रफ मशीनिंग करती है, और मोल्ड भी काट सकती है।

स्वचालित टैपिंग मशीन: मोल्डों की थ्रेड प्रोसेसिंग

① पेंच के दांत साफ-सुथरे हैं

② धागे की ऊर्ध्वाधरता अच्छी है

पारंपरिक मशीन उपकरण

- गोल सांचों की प्रोसेसिंग में इस्तेमाल होने वाला उपकरण टंगस्टन स्टील का होता है। टंगस्टन स्टील की कठोरता अधिक होती है, उपयोग में घिसावट कम होती है, काटने की क्षमता मजबूत होती है, लेकिन इसकी बनावट भंगुर होती है और यह आसानी से टूट जाता है।

- मुख्यतः पंच, कैविटी और अन्य गोल भागों के प्रसंस्करण के लिए उपयोग किया जाता है।

सीएनसी मशीन टूल्स

- मोल्ड को खुरचने के लिए टंगस्टन कार्बाइड कटर का उपयोग करें, ठंडा करने के लिए पायसीकृत तेल का उपयोग करें।

काटते समय, सभी औजारों (काउंटरब्लेड) को एक सीध में रखें।

उत्पादन और संयोजन प्रक्रिया

पंप कोर की संयोजन प्रक्रिया

पिस्टन रॉड, स्प्रिंग, छोटा पिस्टन, पिस्टन सीट, कवर, वाल्व प्लेट, पंप बॉडी।

पंप हेड की असेंबली प्रक्रिया

चेक-प्लेस-डिस्पेंसिंग-प्रेस पंप कोर-प्रेस पंप हेड।

पुआल की संयोजन प्रक्रिया

सामग्री डालना-साँचा (पाइप बनाना)-पानी के दबाव को नियंत्रित करना, पाइप का व्यास निर्धारित करना-पानी का मार्ग-निकास पाइप का डंठल।

वायुरहित बोतल की संयोजन प्रक्रिया

बोतल के मुख्य भाग, पिस्टन, शोल्डर स्लीव और बाहरी बोतल में सिलिकॉन तेल डालें और हवा की जकड़न की जांच करें।

शिल्प उत्पादन प्रक्रिया

छिड़काव

वांछित प्रभाव प्राप्त करने के लिए उत्पाद की सतह पर पेंट की एक परत समान रूप से लगाएं।

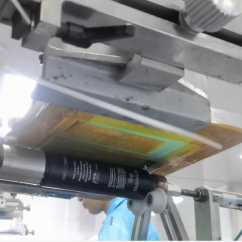

स्क्रीन प्रिंटिंग

स्क्रीन पर प्रिंट करके छवि बनाना।

हॉट स्टैम्पिंग

उच्च तापमान और उच्च दबाव के तहत गर्म स्टैम्पिंग पेपर पर टेक्स्ट और पैटर्न प्रिंट करें।

लेबलिंग

बोतलों पर लेबल लगाने के लिए मशीन का उपयोग करें।

उत्पाद गुणवत्ता परीक्षण

निरीक्षण प्रक्रिया

कच्चा माल

उत्पादन

पैकेजिंग

तैयार उत्पाद

निरीक्षण मानक

➽टॉर्क परीक्षणटॉर्क = थ्रेड प्रोफाइल व्यास/2 (प्लस या माइनस 1 की सीमा के भीतर योग्य)

➽श्यानता परीक्षणसीपी (इकाई) के अनुसार, परीक्षण उपकरण जितना मोटा होगा, उतना ही छोटा होगा, और परीक्षण उपकरण जितना पतला होगा, उतना ही बड़ा होगा।

➽दो-रंग के लैंप परीक्षण: अंतर्राष्ट्रीय रंग कार्ड रिज़ॉल्यूशन परीक्षण, उद्योग का सामान्य प्रकाश स्रोत D65

➽ऑप्टिकल छवि परीक्षणउदाहरण के लिए, यदि गुंबद के परीक्षण का परिणाम 0.05 मिमी से अधिक हो जाता है, तो यह विफलता है, अर्थात् विरूपण या असमान दीवार की मोटाई।

➽ब्रेक टेस्टमानक 0.3 मिमी के भीतर है।

➽रोलर परीक्षण: 1 उत्पाद + 4 स्क्रू परीक्षण, कोई शीट नहीं गिरी।

➽उच्च और निम्न तापमान परीक्षणउच्च तापमान परीक्षण 50 डिग्री सेल्सियस है, निम्न तापमान परीक्षण -15 डिग्री सेल्सियस है, आर्द्रता परीक्षण 30-80 डिग्री सेल्सियस है, और परीक्षण की अवधि 48 घंटे है।

➽घर्षण प्रतिरोध परीक्षणपरीक्षण का मानक 30 बार प्रति मिनट, 40 बार आगे-पीछे घर्षण और 500 ग्राम का भार है।

➽कठोर परीक्षणकेवल शीट गैस्केट का ही परीक्षण किया जा सकता है, यह इकाई एचसी (उच्च कठोरता) है, अन्य कठोरता वाले मोल्डों के लिए मानक और निगरानी प्रणाली मौजूद है।

➽पराबैंगनी मौसम प्रतिरोध परीक्षणउम्र बढ़ने का आकलन करने के लिए, मुख्य रूप से रंग परिवर्तन और प्रक्रिया के दौरान होने वाली पपड़ी को देखने के लिए। सामान्य वातावरण में 24 घंटे का परीक्षण 2 साल के बराबर होता है।